根据您的要求量身定制Customize according to your request

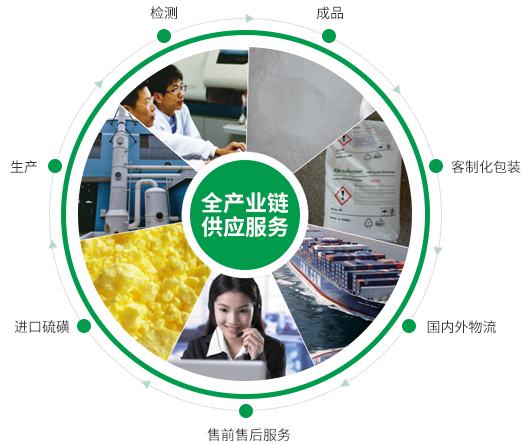

广州依帕克斯秉承专业、敬业、精业的企业精神,坚持诚信、务实、进取、永续的经营理念,同时依靠先进的技术和设备,严把产品质量关,追求客户100%的满意度。公司依托自身的研发力量,广泛开展技术和学术交流,使产品更广泛地服务于众多行业。为提供客户更全面、便捷的服务,广州依帕克斯积极延伸服务体系,可根据客户需求,提供定制化的产品、包装与服务,形成了从原材料控制、生产、检测、包装、国内外物流、售前售后服务为一体的全产业链服务。强化质量体系和市场准入体系管理,为客户提供满足不同国家和市场准入标准及法规要求的产品。

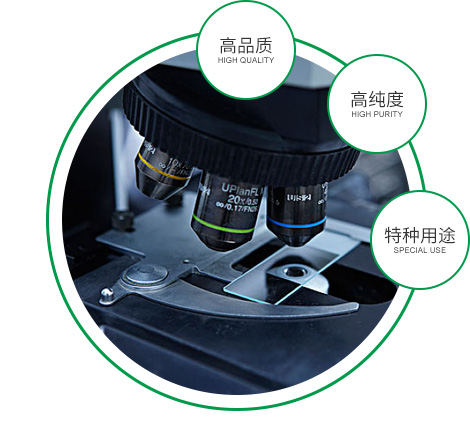

广州依帕克斯聚焦行业领先、受人尊敬的世界一流企业愿景,确立了科技领先、优质高效、客户至上、尊信守约的发展理念,在烷基硅烷、乙烯基硅烷、氨基硅烷、含硫硅烷、有机硅中间体等主营产品建立了较强的竞争优势,未来,某某科技将进一步聚焦主营优势产品,致力于提供创新、优质、绿色的产品和综合解决方案,力争用5-10年时间全面转型为一家科技驱动的创新公司,依靠科技创新实现企业转型升级和高质量发展。目前,广州依帕克斯在主营产品领域,产品本身均实现了纯度定制、白度定制、粒径定制和特种用途定制,以及全客制化包装服务。

+86 20 82089162

在线询盘

在线询盘

解决方案

解决方案

在线下单

在线下单

落单生产

落单生产

物流快运

物流快运

售后服务

售后服务

定期回访

定期回访

在现代材料科学和工业生产中,硅烷偶联剂因其优异的化学性能和广泛的应用领域,成为连接无机材料与有机材料的重要桥梁。尤其是在涂料、粘合剂、陶瓷、复合材料等工业领域中,硅烷偶联剂的应用日益广泛。然而,在选择硅烷偶联剂时,如何根据实际需求选择合适的产品,是许多从业者关...

在木器漆的制作过程中,选择合适的配方至关重要。尤其是在追求漆层附着力、耐候性及外观质感的现代家居和工业应用中,硅烷偶联剂的加入已成为提升产品性能的重要环节。...

KH550作为一种常见的硅烷偶联剂,因其优异的化学性能和良好的附着力,成为众多行业的首选。然而,在实际应用过程中,白色残留现象时有发生,这不仅影响产品的外观质量,还可能影响其性能表现。本文将深入探讨KH550白色残留的原因、影响及应对策略,帮助用户更好地理解并...